머신텐딩 시스템

도입목적

머신텐딩은 공작기계, 사출기, 프레스 등 다양한 설비의 로딩과 언로딩을 로봇이 자동으로 수행하는 솔루션입니다.

반복적이고 인력 의존도가 높은 작업을 자동화함으로써 생산 라인의 효율성을 높이고, 작업자의 부담과 위험을 줄이는 것을 목적으로 합니다.

기대효과

- 24시간 무중단 생산

- 야간 · 휴일에도 자동 로딩 · 이송으로 설비 가동률 극대화

- 정밀 · 안정 품질 관리

- 비전 기반 제어로 위치 편차에도 균일한 품질 확보

- 운영비 절감 및 인력 고도화

- 반복 작업을 로봇이 대체해 인력을 고부가가치 업무로 전환

- 유연한 공정 확장

- Tool Changer · AMR 연계로 다양한 부품 · 공정 까지 손쉽게 확장

주요 활용 분야

- 자동차 부품 제조

- 프레스 가공과 검사 공정을 연계한 자동 로딩 · 언로딩

- 정밀기계 가공

- CNC 선반 공정과 비전 검사를 통합한 무인 가공 라인

- 의료기기 사출 성형

- 성형품 냉각 후 트레이 자동 정렬 및 이송

- 물류 자동화 연계

- AMR을 활용한 소재 공급 및 생산 라인 연동

Reference

- CNC 선반 머신텐딩 자동화

- 반도체 공정용 쿼츠링 가공을 위한 고정밀 자재 투입 요구에 대응하여 진공 Jig와 정밀 정렬 기술을 적용해 품질 편차와 장착 시간 문제 해소.

AMMR 1대로 CNC 10~13대의 24시간 연속 가공 운영으로 생산성 향상.

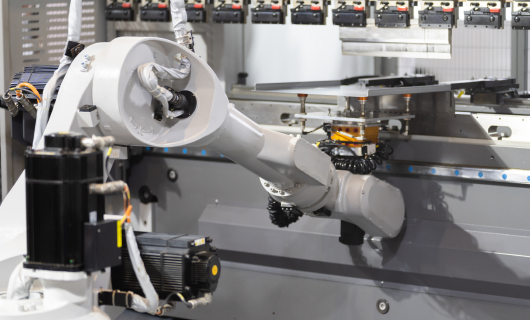

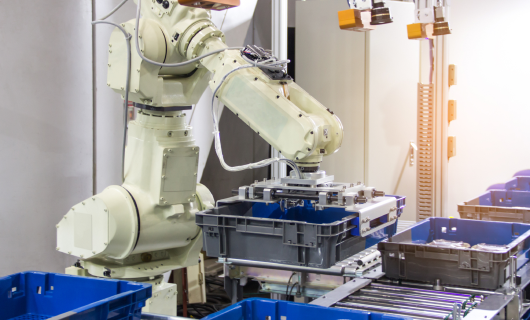

- 프레스 작업 자동화 (with 다관절 로봇)

- 자재 박스 투입부터 프레스 장비 공급·제품 박스 적재까지 전 구간의 자동화 요구에 대응하여 다관절 로봇으로 투입·회수·적재 공정을 자동화해 위험 작업 환경의 인력 투입 최소화.

프레스 공정 안전성 확보와 생산성 향상.

- 머신텐딩 공정 자동화

- 설비 측면 도킹·언도킹과 크랩 주행 기반 이동을 통해 공정 위치 간 접근을 자동화. 툴 체인지 모션과 3D 비전 기반 지그·FOUP 위치 인식을 통해 대상물을 정확히 픽업하고, 인식된 위치를 기준으로 안전한 이동 작업을 수행. 정밀 인식과 반복 동작을 기반으로 머신텐딩 공정을 안정적으로 구현.